脱硫脱硝除尘器

产品介绍

一、脱硝系统:

1、主要设备简介:

1)低氮燃烧器:低氮燃烧器是国内外燃煤锅炉控制NOx排放的优先选用技术。现代低NOx燃烧技术将煤质、制粉系统、燃烧器、二次风及燃尽风等技术作为一个整体考虑,以低NOx燃烧器与空气分级为核心,在炉内组织燃烧温度、气氛与停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。低NOx直流燃烧器:燃烧器首要任务是燃烧,浓淡偏差稳燃措施也有助于控制NOx。在煤粉喷嘴前,通过偏流装置(弯头、百叶窗、挡块)使煤粉浓缩分离成浓淡两股。喷嘴设扰流钝体,一方面可卷吸高温烟气回流,另一方面使浓相煤粉在绕流时偏离空气,射入高温回流烟气区域。这样,在燃烧器钝体下游,可形成高浓度煤粉在高温烟气中的浓淡偏差欠氧燃烧,从而有效控制燃烧初期的NOx生成量。

2)脱硝SCR:SCR是一种成熟的深度烟气氮氧化物后处理技术,无论是新建机组还是在役机组改造,绝大部分煤粉锅炉都可以安装SCR装置。烟气脱硝SCR工艺具有如下特点:

脱硝效率可以高达95%,NOx排放浓度可控制到50mg/m3以下,是其他任何一项脱硝技术都无法单独达到的。

催化剂是工艺关键设备。催化剂在与烟气接触过程中,受到气态化学物质毒害、飞灰堵塞与冲蚀磨损等因素的影响,其活性逐渐降低,通常3~4年增加或更换一层催化剂。对于废弃的催化剂,由于富集了大量痕量重金属元素,需要谨慎处理。

反应器内烟气垂直向下流速约4~4.5m/s,催化剂通道内烟气速度约5~7m/s。300MW、600MW及1000MW机组对应的每台SCR反应器截面积分别约80~90m2、150~180m2、230~250m2。

脱硝系统会增加锅炉烟道系统阻力约约700~1000Pa,需提高引风机压头。

SCR系统的运行会增加空预器入口烟气中SO3浓度,并残留部分未反应的逃逸氨气,二者在空预器低温换热面上反应形成硫酸氢铵,易恶化空预器冷端的堵塞和腐蚀,需要对空预器采取抗硫酸氢铵堵塞措施。

受制于锅炉烟气参数、飞灰特性及空间布置等因素的影响,根据反应器的布置位置,SCR工艺分为高灰型、低灰型和尾部型等三种:高灰型SCR是主流布置,工作环境相对恶劣,催化剂活性惰化较快,但烟气温度合适(300~400℃),经济性最高;低灰型SCR与尾部型SCR的选择,主要是为了净化催化剂运行的烟气条件或者是受到布置空间的限制,由于需将烟气加热到300℃以上,只适合于特定环境。

二、脱硫简介

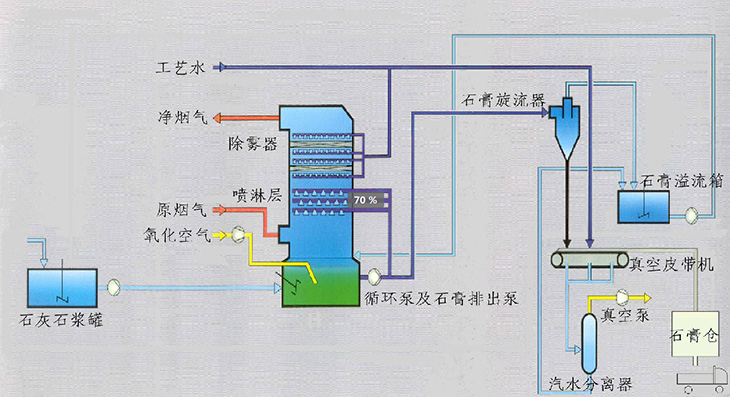

脱硫系统采用高效成熟的石灰石-石膏湿法烟气脱硫工艺。整个脱硫系统的核心设备主要包括吸收塔、除雾器、循环浆泵和氧化风机等设备和系统;其中每台机组配置三台浆液循环泵。 湿法脱硫装置吸收剂制备系统采用外购石灰石粉,现场制浆方式,储藏于石灰石浆液箱。

其他辅助系统还包括石膏脱水系统、工艺水系统、 浆液排空及回收系统改造方案、废水处理系统、电气系统、控制系统。

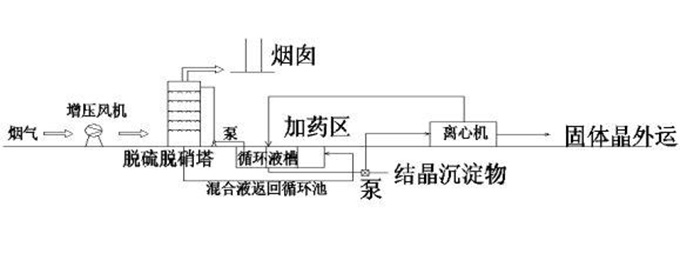

工艺流程

烟气经过脱硝、静电除尘器、引风机进入脱硫吸收塔,与从喷淋层喷洒的石灰石浆液逆流接触进行化学反应,携带着浆液雾滴进入除雾器进行液滴捕捉,在吸收塔出口布置有两级除雾器。除雾器采用工艺水定时喷洗以防止玷污和结垢。经脱硫装置处理后的净烟气通过与环保局联网的在线连续自动监测系统CEMS监测后经210m烟囱排放。

流程图:

工作原理说明

烟气经过石灰浆,通过物理吸收、化学反应,将SO2吸收转换,从而达到脱硫的目的。化学主要反映式是:

SO2+Ca(OH)2->CaSO3+H2O

1、主要设备简介:

1)低氮燃烧器:低氮燃烧器是国内外燃煤锅炉控制NOx排放的优先选用技术。现代低NOx燃烧技术将煤质、制粉系统、燃烧器、二次风及燃尽风等技术作为一个整体考虑,以低NOx燃烧器与空气分级为核心,在炉内组织燃烧温度、气氛与停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。低NOx直流燃烧器:燃烧器首要任务是燃烧,浓淡偏差稳燃措施也有助于控制NOx。在煤粉喷嘴前,通过偏流装置(弯头、百叶窗、挡块)使煤粉浓缩分离成浓淡两股。喷嘴设扰流钝体,一方面可卷吸高温烟气回流,另一方面使浓相煤粉在绕流时偏离空气,射入高温回流烟气区域。这样,在燃烧器钝体下游,可形成高浓度煤粉在高温烟气中的浓淡偏差欠氧燃烧,从而有效控制燃烧初期的NOx生成量。

2)脱硝SCR:SCR是一种成熟的深度烟气氮氧化物后处理技术,无论是新建机组还是在役机组改造,绝大部分煤粉锅炉都可以安装SCR装置。烟气脱硝SCR工艺具有如下特点:

脱硝效率可以高达95%,NOx排放浓度可控制到50mg/m3以下,是其他任何一项脱硝技术都无法单独达到的。

催化剂是工艺关键设备。催化剂在与烟气接触过程中,受到气态化学物质毒害、飞灰堵塞与冲蚀磨损等因素的影响,其活性逐渐降低,通常3~4年增加或更换一层催化剂。对于废弃的催化剂,由于富集了大量痕量重金属元素,需要谨慎处理。

反应器内烟气垂直向下流速约4~4.5m/s,催化剂通道内烟气速度约5~7m/s。300MW、600MW及1000MW机组对应的每台SCR反应器截面积分别约80~90m2、150~180m2、230~250m2。

脱硝系统会增加锅炉烟道系统阻力约约700~1000Pa,需提高引风机压头。

SCR系统的运行会增加空预器入口烟气中SO3浓度,并残留部分未反应的逃逸氨气,二者在空预器低温换热面上反应形成硫酸氢铵,易恶化空预器冷端的堵塞和腐蚀,需要对空预器采取抗硫酸氢铵堵塞措施。

受制于锅炉烟气参数、飞灰特性及空间布置等因素的影响,根据反应器的布置位置,SCR工艺分为高灰型、低灰型和尾部型等三种:高灰型SCR是主流布置,工作环境相对恶劣,催化剂活性惰化较快,但烟气温度合适(300~400℃),经济性最高;低灰型SCR与尾部型SCR的选择,主要是为了净化催化剂运行的烟气条件或者是受到布置空间的限制,由于需将烟气加热到300℃以上,只适合于特定环境。

二、脱硫简介

脱硫系统采用高效成熟的石灰石-石膏湿法烟气脱硫工艺。整个脱硫系统的核心设备主要包括吸收塔、除雾器、循环浆泵和氧化风机等设备和系统;其中每台机组配置三台浆液循环泵。 湿法脱硫装置吸收剂制备系统采用外购石灰石粉,现场制浆方式,储藏于石灰石浆液箱。

其他辅助系统还包括石膏脱水系统、工艺水系统、 浆液排空及回收系统改造方案、废水处理系统、电气系统、控制系统。

工艺流程

烟气经过脱硝、静电除尘器、引风机进入脱硫吸收塔,与从喷淋层喷洒的石灰石浆液逆流接触进行化学反应,携带着浆液雾滴进入除雾器进行液滴捕捉,在吸收塔出口布置有两级除雾器。除雾器采用工艺水定时喷洗以防止玷污和结垢。经脱硫装置处理后的净烟气通过与环保局联网的在线连续自动监测系统CEMS监测后经210m烟囱排放。

流程图:

烟气经过石灰浆,通过物理吸收、化学反应,将SO2吸收转换,从而达到脱硫的目的。化学主要反映式是:

SO2+Ca(OH)2->CaSO3+H2O

定制流程

-

01

需求沟通

-

02

产品报价

-

03

方案制定

-

04

签订合同

-

05

物流发货

-

06

安装调试

-

07

质检验收

-

08

售后服务

- 上一篇:水喷淋除尘器

- 下一篇:DWT-II型玻璃钢离心式屋顶风机

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP